ການອອກແບບເຈາະເຈາະ PDC ໃນມື້ນີ້ເປັນ matrix ມີຄວາມຄ້າຍຄືກັນເລັກນ້ອຍກັບວ່າແມ່ນແຕ່ສອງສາມປີກ່ອນ.ຄວາມເຂັ້ມແຂງ tensile ແລະການຕໍ່ຕ້ານຜົນກະທົບໄດ້ເພີ່ມຂຶ້ນຢ່າງຫນ້ອຍ 33%, ແລະຄວາມເຂັ້ມແຂງຂອງ brazes cutter ໄດ້ເພີ່ມຂຶ້ນ ≈80%.ໃນເວລາດຽວກັນ, ເລຂາຄະນິດແລະເຕັກໂນໂລຢີຂອງໂຄງສ້າງສະຫນັບສະຫນູນໄດ້ປັບປຸງ, ເຮັດໃຫ້ຜະລິດຕະພັນ matrix ແຂງແຮງແລະມີປະສິດທິພາບ.

ວັດສະດຸຕັດ

ເຄື່ອງຕັດ PDC ແມ່ນຜະລິດຈາກແຜ່ນຮອງ carbide ແລະ grit ເພັດ.ຄວາມຮ້ອນສູງປະມານ 2800 ອົງສາ ແລະຄວາມກົດດັນສູງປະມານ 1,000,000 psi ປະກອບເປັນຄວາມຫນາແຫນ້ນ.ໂລຫະປະສົມ cobalt ຍັງເຮັດຫນ້າທີ່ເປັນ catalyst ສໍາລັບຂະບວນການ sintering ໄດ້.cobalt ຊ່ວຍຜູກມັດ carbide ແລະເພັດ.

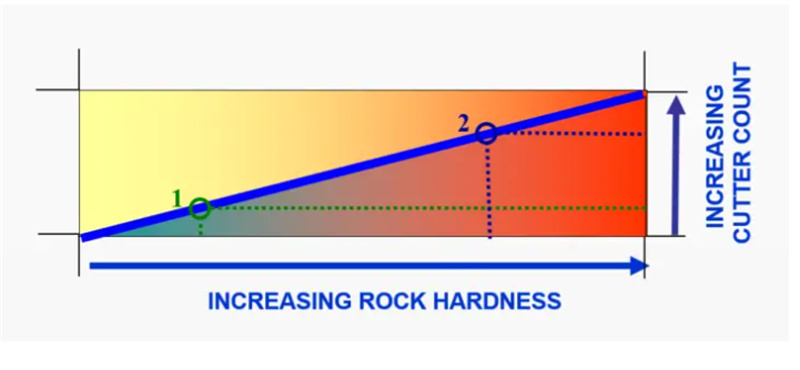

ຈໍານວນເຄື່ອງຕັດ

ປົກກະຕິແລ້ວ ພວກເຮົາໃຊ້ເຄື່ອງຕັດໜ້ອຍລົງໃສ່ແຜ່ນ PDC ອ່ອນໆ ເນື່ອງຈາກເຄື່ອງຕັດແຕ່ລະອັນຈະເອົາການຕັດທີ່ເລິກກວ່າ.ສໍາລັບຮູບແບບທີ່ຍາກກວ່າ, ມັນເປັນສິ່ງຈໍາເປັນທີ່ຈະໃຊ້ເຄື່ອງຕັດເພີ່ມເຕີມເພື່ອຊົດເຊີຍຄວາມເລິກຂອງການຕັດຂະຫນາດນ້ອຍກວ່າ.

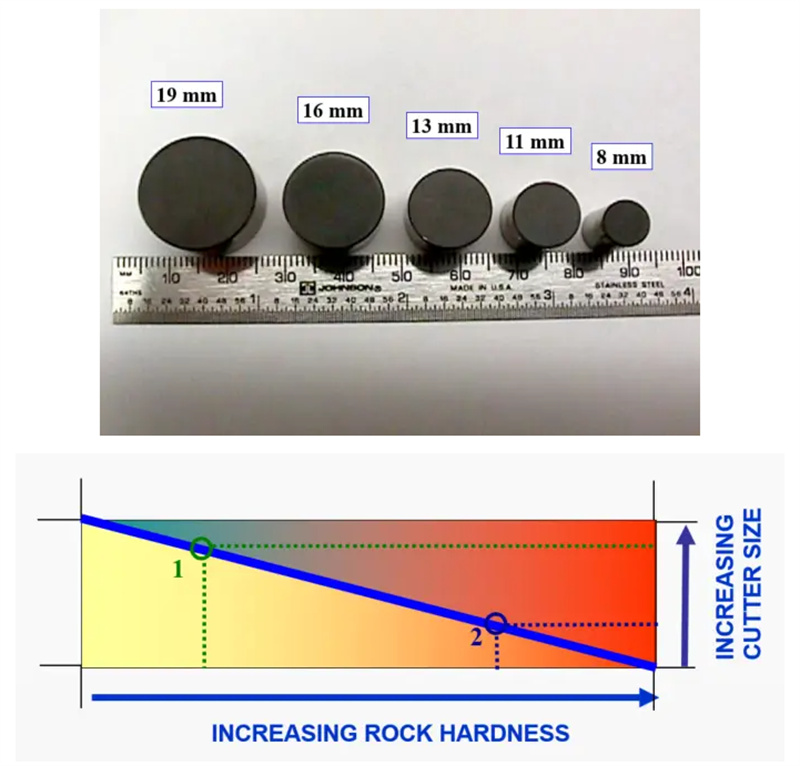

ເຄື່ອງເຈາະ PDC – ຂະໜາດເຄື່ອງຕັດ

ສໍາລັບຮູບແບບທີ່ອ່ອນກວ່າ, ພວກເຮົາມັກຈະເລືອກເຄື່ອງຕັດຂະຫນາດໃຫຍ່ກວ່າຮູບແບບທີ່ແຂງກວ່າ.ໂດຍປົກກະຕິແລ້ວ, ຂະຫນາດມາດຕະຖານແມ່ນຕັ້ງແຕ່ 8 ມມຫາ 19 ມມ.

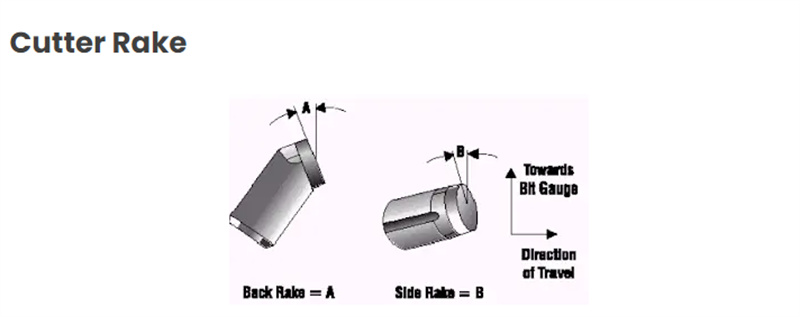

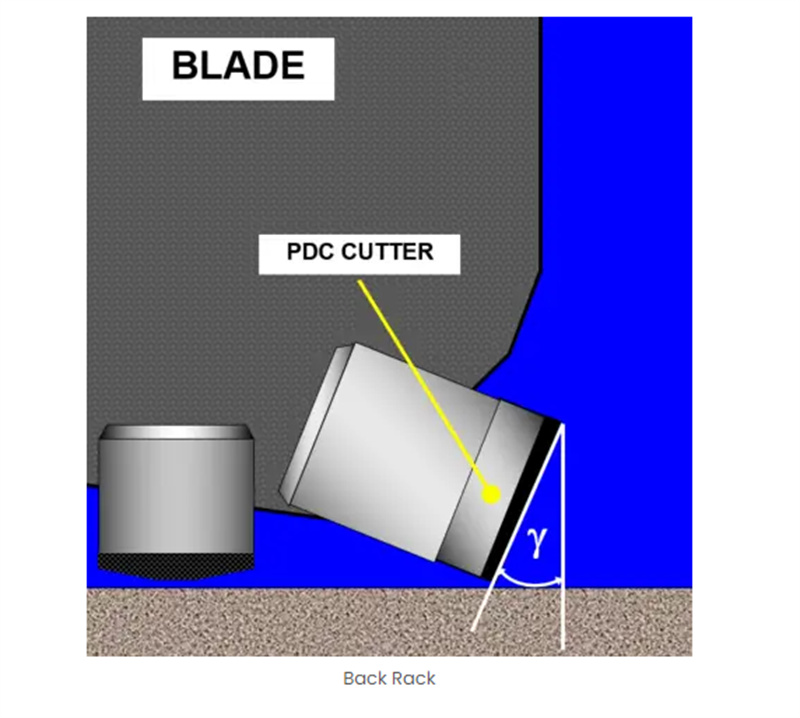

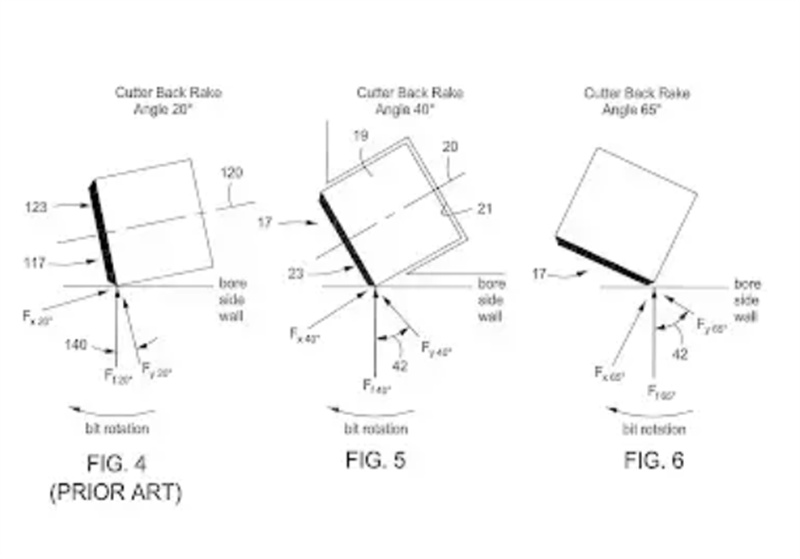

ໂດຍທົ່ວໄປພວກເຮົາອະທິບາຍທິດທາງການອອກແບບ rack cutter ໂດຍ back rake ແລະມຸມ rake ຂ້າງ.

●ເຄື່ອງຕັດຫຼັງຄາບແມ່ນມຸມທີ່ສະແດງໂດຍໜ້າຂອງເຄື່ອງຕັດຕໍ່ກັບການສ້າງ ແລະວັດແທກຈາກແນວຕັ້ງ.ມຸມ rake ດ້ານຫລັງແຕກຕ່າງກັນລະຫວ່າງ, ໂດຍປົກກະຕິ, 15° ຫາ 45°.ພວກມັນບໍ່ຄົງທີ່ຕະຫຼອດບິດ, ຫຼືຈາກນ້ອຍໄປຫານ້ອຍ.ຄວາມກວ້າງຂອງມຸມຕັດຂອງເຄື່ອງເຈາະ PDC ມີຜົນກະທົບຕໍ່ອັດຕາການເຈາະ (ROP) ແລະຄວາມຕ້ານທານຂອງເຄື່ອງຕັດຕໍ່ການສວມໃສ່.ໃນຂະນະທີ່ມຸມ rake ເພີ່ມຂຶ້ນ, ROP ຫຼຸດລົງ, ແຕ່ຄວາມຕ້ານທານຕໍ່ການສວມໃສ່ເພີ່ມຂຶ້ນຍ້ອນວ່າການໂຫຼດທີ່ໃຊ້ໃນປັດຈຸບັນແມ່ນແຜ່ຂະຫຍາຍຢູ່ໃນພື້ນທີ່ທີ່ໃຫຍ່ກວ່າ.ເຄື່ອງຕັດ PDC ທີ່ມີ rakes ຂະຫນາດນ້ອຍໃຊ້ເວລາການຕັດຂະຫນາດໃຫຍ່ແລະດັ່ງນັ້ນຈຶ່ງມີຄວາມຮຸກຮານຫຼາຍ, ສ້າງແຮງບິດສູງ, ແລະມີການເລັ່ງການສວມໃສ່ແລະຄວາມສ່ຽງສູງຂອງຄວາມເສຍຫາຍຜົນກະທົບ.

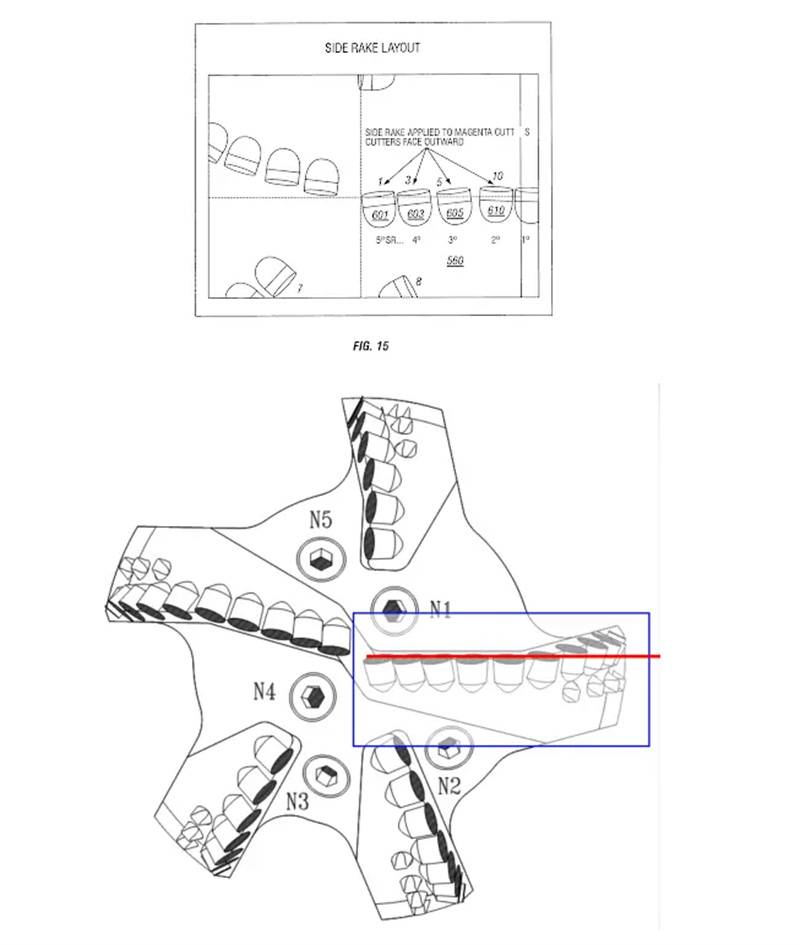

● ເຄດຂ້າງເຄື່ອງຕັດແມ່ນມາດຕະການທຽບເທົ່າຂອງການວາງທິດທາງຂອງເຄື່ອງຕັດຈາກຊ້າຍຫາຂວາ.ມຸມ rake ຂ້າງແມ່ນປົກກະຕິແລ້ວຂະຫນາດນ້ອຍ.ມຸມ rake ດ້ານຂ້າງຊ່ວຍທໍາຄວາມສະອາດຂຸມໂດຍກົນໄກການຊີ້ນໍາການຕັດຕໍ່ annulus ໄດ້.

ເວລາປະກາດ: ສິງຫາ-10-2023